Уникальное для Украинского рынка оборудование позволяет в кратчайшие сроки производить цилиндры для глубокой печати. Полный производственный цикл от допечатной подготовки и стальной заготовки собственного производства до готового комплекта цилиндров прошедших проверку на пробопечатном оборудовании.

Уникальное для Украинского рынка оборудование позволяет в кратчайшие сроки производить цилиндры для глубокой печати. Полный производственный цикл от допечатной подготовки и стальной заготовки собственного производства до готового комплекта цилиндров прошедших проверку на пробопечатном оборудовании.

Важнейшим этапом в производственной цепочке является производство печатных цилиндров. Технологические особенности подготовки заготовки, растрирования оригинал-макета, гравировки определяют качество печати. Собственный участок полного цикла по изготовлению цилиндров для глубокой печати значительно повышает скорость изготовления как новых цилиндров так и внесения изменения в уже имеющиеся.

Производственные и технологические возможности, а так же многолетний практический опыт специалистов позволяет компании Хави Продукт занимать прочное место на рынке производства цилиндров для глубокой печати для других компаний.

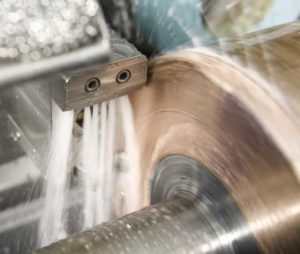

Слой меди нанесенный на стальную заготовку «приводят в размер» на точном токарном станке. Это важный этап поскольку каждый последующий цилиндр (как они располагаются на печатной машине) должен быть немного больше предыдущего. Это необходимо для создания равномерного натяжения по всей длине печатной машины для компенсации неизбежного растяжения пленки в процессе печати.

Слой меди нанесенный на стальную заготовку «приводят в размер» на точном токарном станке. Это важный этап поскольку каждый последующий цилиндр (как они располагаются на печатной машине) должен быть немного больше предыдущего. Это необходимо для создания равномерного натяжения по всей длине печатной машины для компенсации неизбежного растяжения пленки в процессе печати.